自媒体标题:金属粉末如何决定3D打印部件质量优劣?

aau讯(编辑 王瑶)近年来,金属增材制造(AM)已成功地从原型制作工具过渡到经济可行的组件生产工具。随着航空航天、能源、汽车、医疗等行业采用该技术,金属增材制造设备的年销售量已从2012年的不到200台增长到2018年的近2300台。金属AM在制造业中的使用正在增加金属材料专用市场的比例,预计到2023年将占整个材料市场的四分之一。

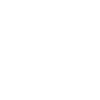

相较于替代粉末冶金方法,粉末床AM工艺【例如选择性激光熔化(SLM)、电子束熔化(EBM)和粘结剂喷射】具有某些特定优势,从设计灵活性到具有高材料使用效率等,特别适合用于生产相对较小的中小批量零件,以及能够创建以前无法实现的全新复杂零件。AM技术的发展是重点关注的领域,因为该技术适用于生产更大的组件并提供更高的吞吐量。但是,其所用材料也需同等重视。

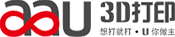

SLM之类的粉末床AM工艺要求快速,均匀地散布粉末,并有效地回收多余的粉末。

什么是优质的AM金属粉末?

对于特定的应用程序,所有AM打印过程通常都使用本质上“固定”的参数进行操作,而当前的机器几乎没有机会进行任何形式的响应控制。这意味着不一致特性的输入材料将直接转换为不一致特性的成品部件。粉末质量差会在末端产生缺陷,包括气孔、裂纹、夹杂物、残余应力和表面粗糙度,并损害产品质量。因此,了解材料性能、加工性能和最终部件性能之间的相关性至关重要。

在这里,化学是最重要的。粉末必须符合指定材料的合金成分,并且必须仔细进行等级筛选,以控制所存在的间隙元素,例如氧或氮以及会影响成品零件性能的颗粒污染物。除了化学之外,金属粉末的物理特性还决定了AM性能,例如堆积密度和流动性。包装很好的高密度粉末,与生产更少的锯齿和一致的质量相关联,而良好的粉末流动性则使粉末能够在床上均匀而平滑地铺展,从而形成没有空气空隙的均匀层。

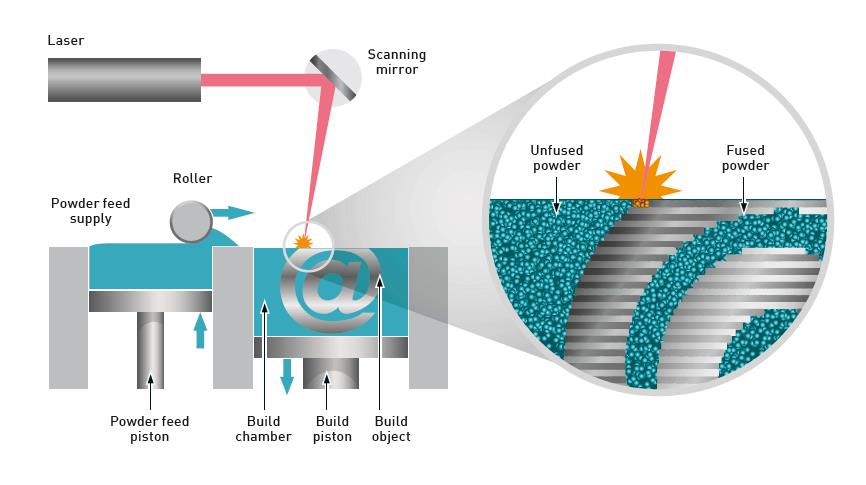

堆积密度和流动性直接(但不仅限于)受到形态特征(如粒径和形状)的影响,如图2所示。一般而言,光滑且形状规则的颗粒比具有粗糙表面或不规则形状的颗粒更容易流动。较粗糙的表面会增加颗粒间的摩擦,而形状不规则的颗粒更容易发生机械互锁。两种情况都会降低流动性。同样,球形颗粒比不规则颗粒更有效地堆积,从而导致更高的堆积密度[3]。

光滑且形状规则的颗粒比不规则或更粗糙的颗粒更容易流动,这是因为摩擦力降低并且机械互锁的风险较低。

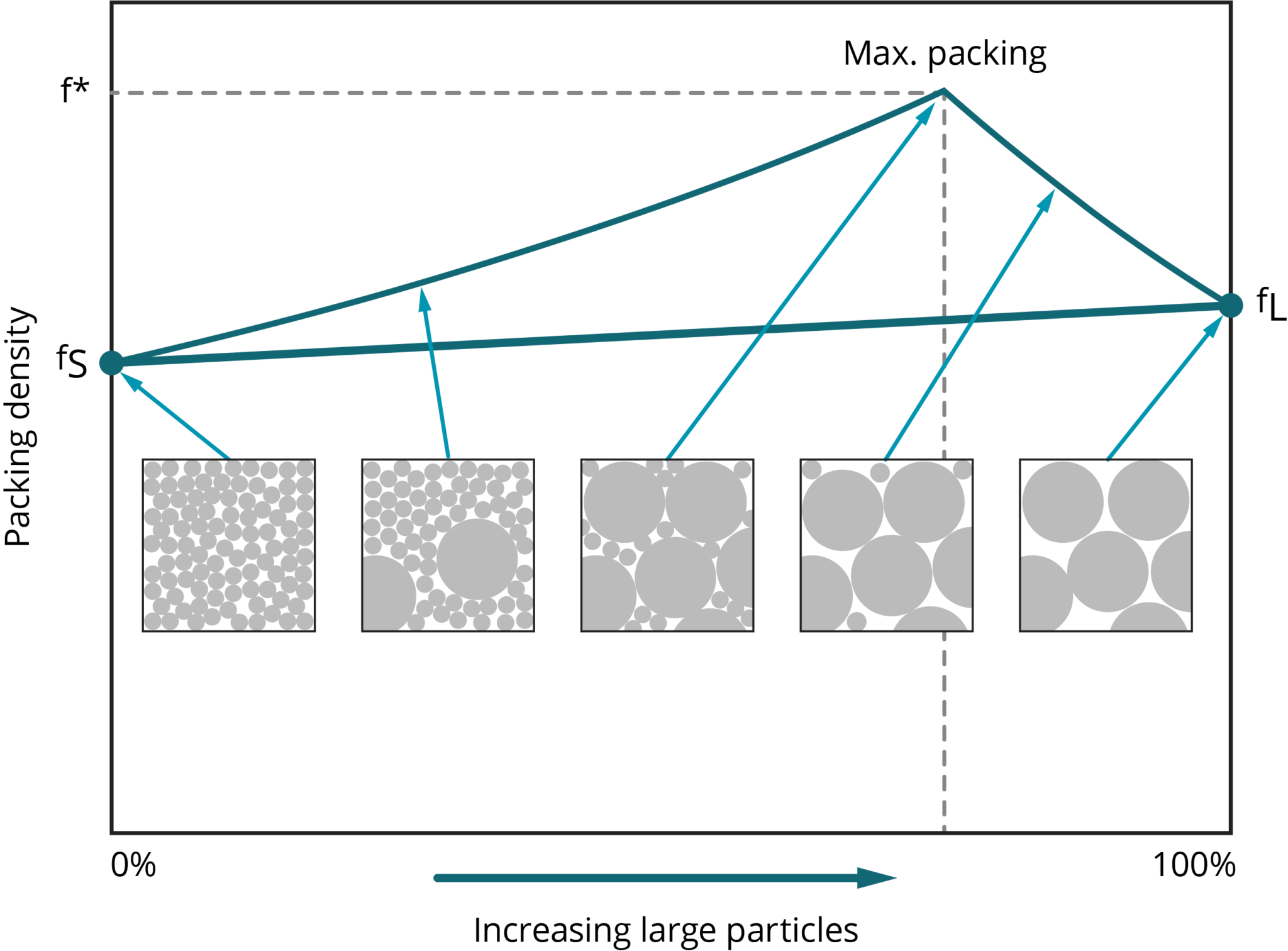

当谈到粒径时,AM金属粉末必须满足一些要求,如形成仅几十微米厚的粉末床。但是,从健康和安全的角度以及流动性来看,细化可能会成为问题。由于颗粒之间的吸引力随着颗粒尺寸的减小而增加,因此细粉通常比粗颗粒类材料的自由流动性小,尽管优化颗粒形状可以减轻这种影响[3]。就堆积而言,粒径和粒径分布都具有影响力,如图3所示。最大堆积密度是通过同时包含粗颗粒和细颗粒的分布来实现的,细颗粒填充了较大颗粒留下的空隙[3] 。

当粒度分布同时包含细颗粒和粗颗粒时,堆积密度达到最大值。

激光衍射:测量粒径和形状

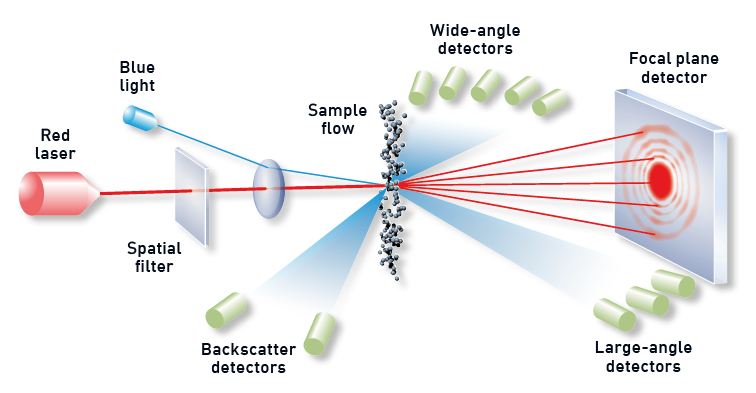

激光衍射的测量范围为0.01到3500 µm,是大多数增材制造应用(尤其是较小尺寸范围内的应用)选择的粒度分析技术。激光衍射系统根据准直的激光束穿过样品时所产生的光散射图案确定粒径。大颗粒相对于入射光束以窄角度、高强度散射,而较小的颗粒产生较弱的信号,但延伸到更大的角度。除了基于实验室的激光衍射系统(例如Mastersizer 3000)之外,还有在线过程系统(例如Insitec)可以实时监控粒径以进行自动过程控制。

该图显示了激光衍射测量的原理,其中最佳位置的检测器拾取了来自分散颗粒的衍射光。

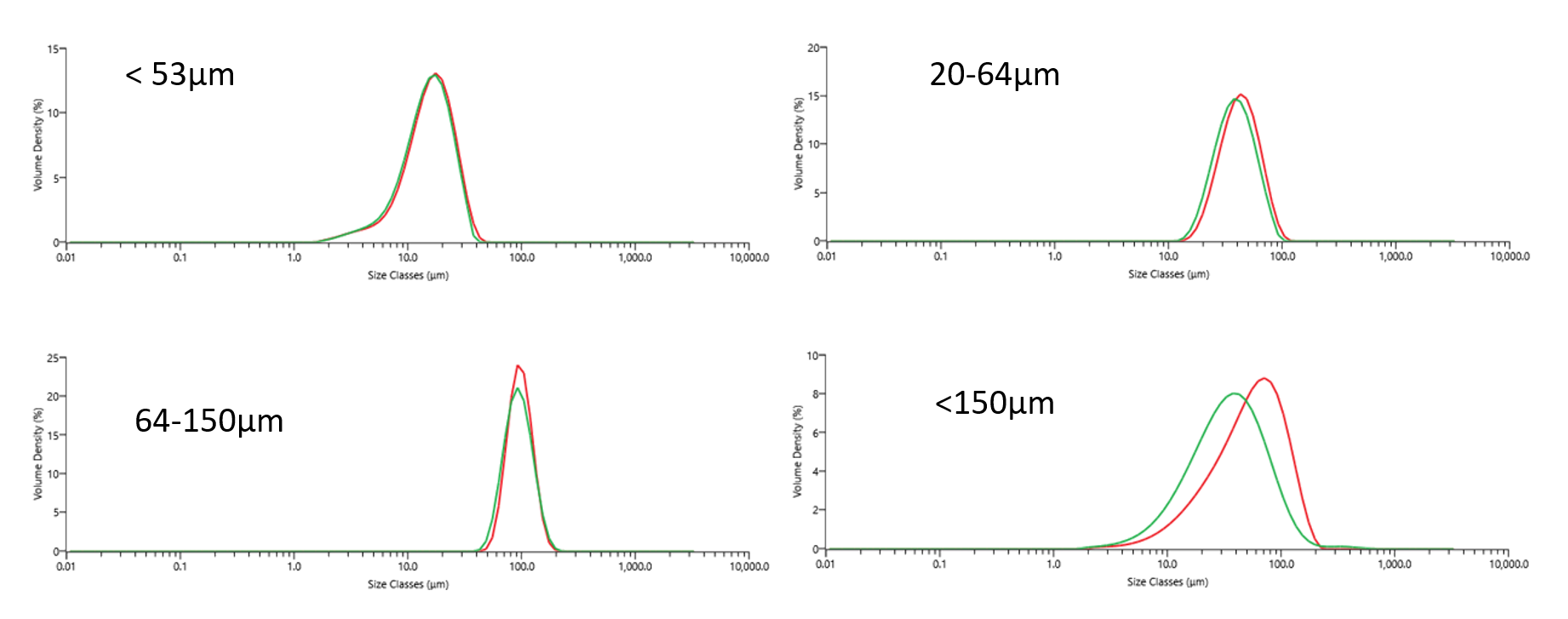

如下图所示,在Mastersizer 3000上使用湿分散法和干分散法制备的四份金属粉末的测量结果。湿分散剂或干分散剂均可用于金属粉末,如果优化了分散程序且样品可比,则应给出等效结果。对于小于150µm的部分,干法和湿法测量之间存在明显的差异,这可能是由于细颗粒附着在干燥状态下的较大颗粒上或潜在的采样问题所致。

每种316L不锈钢粉末样品的干湿测量结果比较。在每种情况下,红色迹线为干测量PSD,绿色迹线为湿测量PSD。(每个PSD均显示五次测量的平均值)。

自动图像分析

在增材制造过程中,常用的表征颗粒的技术主要有三种:动态图像分析、自动静态图像分析和扫描电子显微镜(SEM)。区分这些技术最简单的方法是通过比较粒子成像的数量和分辨率的图像。

动态图像分析将产生最多数量的图像,但分辨率往往太低,无法捕捉精细的材料或表征表面纹理。

扫描电子显微镜(SEM)将产生最高的分辨率和捕捉精细的表面细节,但低数量的图像使其仅是定性技术。自动静态图像分析,它可以在足以捕获细微材料和表面纹理的分辨率与具有统计意义的图像数量之间进行平衡,以进行定性和定量分析。

自动成像测量的一般工作流程。

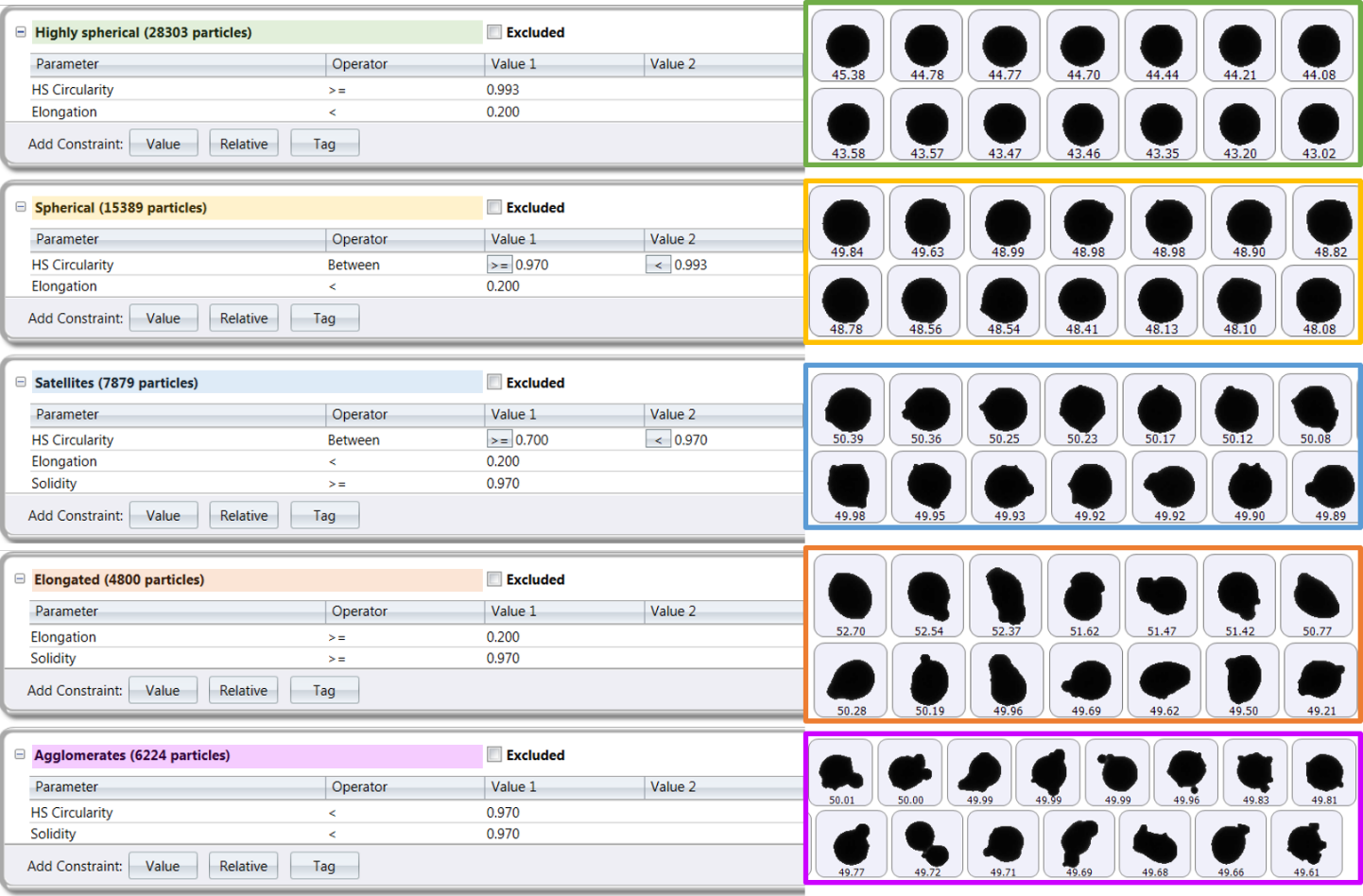

自动成像系统适用于大约0.5 µm至> 1 mm的颗粒,可捕获成千上万个颗粒的单个图像,并根据这些图像计算出多个尺寸和形状参数,如下图所示。最常用的形状参数为:圆度(颗粒等效面积圆的周长/周长,或高灵敏度(HS)圆形度=(等效面积圆的周长/周长),尽管可以设置自定义分类来查看图像,如下图显示了Morphologi 4拍摄的金属粉末图像的数量,这些图像已根据其形状自动分类和分组。

AM金属粉末的颗粒分类以及相应的颗粒图像。

结论

粒度和形状对于粉末床添加剂制造工艺至关重要,因为它们会影响粉末床的堆积和流动性,从而影响最终部件的质量和性能。激光衍射和自动图像分析是互补的工具,可用于表征和优化一系列粉末床AM工艺的金属粉末。

关于3D打印的更多信息,请持续关注aau3d。aau作为一家专业的3D打印服务商,提供三维数据采集、工业设计、逆向工程、3D打印、制件后处理工艺等定制服务,且提供包括塑料、光敏树脂、尼龙粉末、金属粉末、石蜡等在内的20余种3D打印材料,可满足客户的一切3D打印服务需求。关于aau3D打印服务的更多详细信息,请点击此处https://www.aau3d.com/cloudprint了解!

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型