现在3D打印技术已经遍及整个工业制造领域,该技术的价值已不仅仅是快速原型制作工具而变得越来越明显。即使不使用增材制造(AM)生产终端零件,企业仍在学习可以将其用于制造其传统生产过程的工具。特别是,由于AM在制造定制,按需和复杂零件方面提供的各种好处,用于注塑成型和压铸的3D打印模具和模具具有很大的潜力。

3D打印模具

对于批量生产塑料零件而言,最常见的注塑方法是在高压下将液态塑料注入模具中。填充模具的所有型腔,塑料变硬,然后去除成品零件。通常,所使用的聚合物是热塑性塑料,它们在高温下熔化并在进入模具后冷却。

螺杆注塑成型的四个阶段。

通常,模具是由铝或钢精密加工而成,其成本可能高达数千到数十万美元。因此,大批量生产数以万计的零件时,注塑成型是最具成本效益的。对于50至100个零件的小批量注塑成型,3D打印可以是一种更具成本效益的选择。可能选择3D打印进行模具生产的其他原因包括周转时间短。印刷模具可以在几天或几周内完成,而用CNC机器制造的模具则需要五到七周的交货时间。

用于制造传感器的3D打印塑料模具。图片由Promolding提供。

根据零件的确切要求,选择的AM技术不一定是金属。相反,可以使用材料喷射和SLA来制造具有高精度和良好表面光洁度的模具。对于尺寸小于150毫米的较小零件尤其如此。

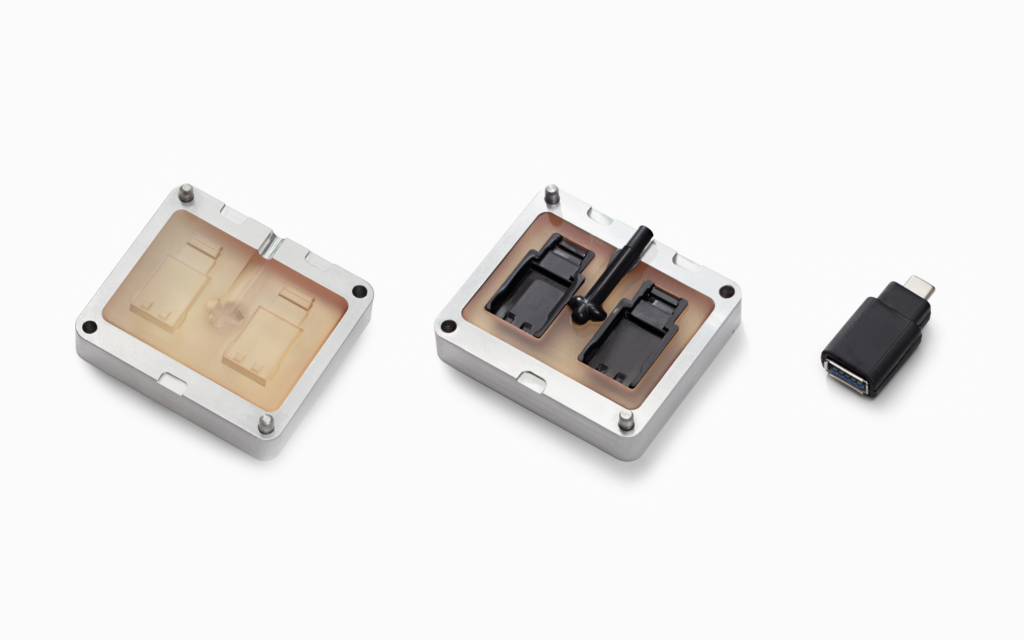

具有铝框的3D打印模具。图片由Formlabs提供。

正如3D Hubs在3D打印注塑模具的特别有用的设计指南中解释的那样,铝框架通常用于为3D打印的塑料模具插件提供支撑,以抵抗注塑过程中的压力和热量。如果没有这样的框架,模具很可能会因连续使用而弯曲,但是保形的冷却通道可以更容易地集成到塑料模具中。但是,如果您首先用金属3D打印模具,则不必担心。

3D打印模具

压铸是一个与注射成型非常相似的过程,只是将熔融塑料替换为熔融金属。液态金属在高压下注入到金属模具中(在这种情况下,与模具相同),该金属模具填充模具的型腔并变硬以形成金属零件。压铸通常用于大量的中小型零件。您会发现压铸件用于皮带扣和汽车发动机等组件。

由Exco Engineering打印的具有集成冷却通道3D的压铸插件。图片由Exco Engineering提供。

3D打印模具与使用AM生产用于注模的模具具有许多相同的优点:快速周转和产生复杂几何形状的能力。当模具用于小批量生产时,3D打印可以更具成本效益。通常,模具必须由金属制成,以承受压铸过程中的高温和高压,对于某些熔模铸造技术而言,并不一定如此。专门从事3D打印模具和嵌件(用于修改模具和模具)的公司报告说,很难选择合适的材料。加拿大公司Exco Engineering有时会选择马氏体时效钢,而不是H13工具钢(后者通常用于传统压铸),因为它们具有H13制成的3D打印模具,因此具有高孔隙率和开裂性。但是,正如我们将在以后的文章中讨论的那样,有些技术为使用3D打印模具使用多种金属实现某些结果提供了可能性。

在本系列的后续文章中,我们将介绍用于注塑成型和压铸的3D打印模具和模具的一些优势,以及所使用的某些特定AM工艺和某些特定应用。

在本系列的第一部分中,我们概述了如何使用3D打印来制造用于注塑和压铸的模具。特别是对于小批量零件,增材制造(AM)更具成本效益。但是,在某些情况下,无论批次大小如何,该技术都可以提供3D打印独有的一些优势。 3D打印的金属模具和模具的使用寿命比第一部分中讨论的塑料模具更长。

无论批量大小如何,3D打印的模具所提供的最大好处是能够整合传统技术无法实现的共形冷却通道(遵循模具/型腔和型芯形状的空气通道)的集成能力。通道集成在模具中,因此它们可以更快地散热,从而减少了零件和工具所需的冷却时间。这样就可以打开模具或模具并注入更多材料以加快生产速度。

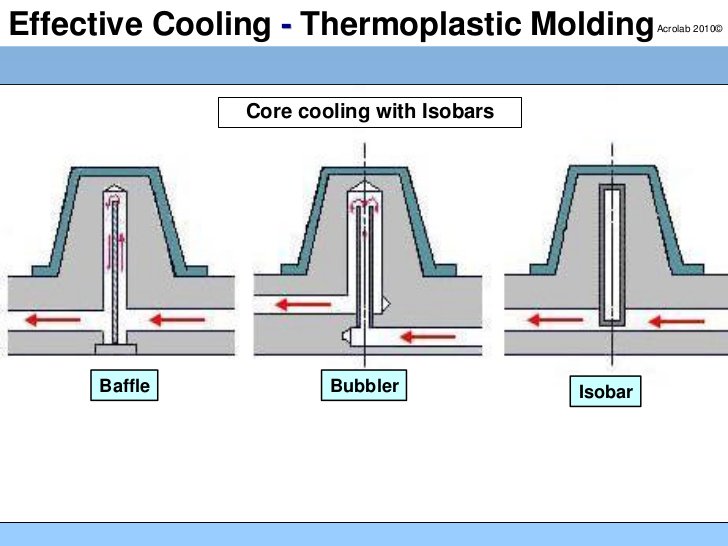

复杂冷却策略的传统方法

就目前而言,模具通常是用CNC机器制造的,冷却通道通常在二次加工中钻出。结果,热量散发更加不均匀,从而导致内部应力和零件本身内部的翘曲。通过增加称为折流板,起泡器和等压线的功能,可以实现更复杂的冷却策略,这显然会增加零件的人工和成本。如有必要,可能必须分段制作工具才能合并更复杂的渠道。然后将模具/模具焊接在一起,这自然会缩短模具的寿命。

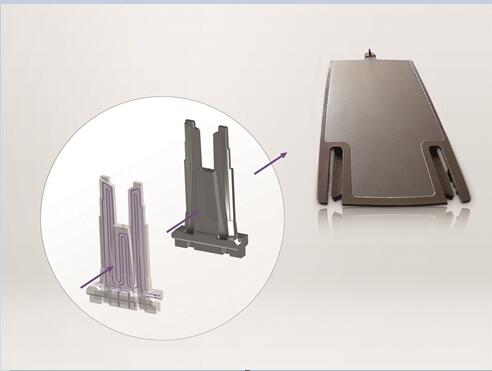

使用增材制造(AM),与消减技术相比,可以将冷却通道打印成任何形状,并更靠近零件。反过来,这可以提高零件的一致性,同时还可以减少冷却时间,从而减少了制造新零件所需的时间(称为“循环时间”)。缺陷零件更少也意味着更少的废料,节省成本。

3D打印模具改善了注塑工艺的例子很多。捷克工具制造商Innomia将周期时间减少了17%,最终还将产品上市时间从18天减少到13天。波兰模具和注塑公司FADO将周期时间减少了30%。密歇根州的线性模具公司报告说,其模具销售的20%至30%是3D打印刀片。 Oyonnax Cedex能够将其模具温度降低20°C,从而使冷却时间缩短20秒。 Laser Bearbeitungs中心可以将其周期时间减少60%,废品率从50%减少到零。

3D打印的工具刀片具有共形冷却功能,可将周期时间缩短17%,同时提高了用于制造的扶手部件的质量。图片由麦格纳Innomia提供。

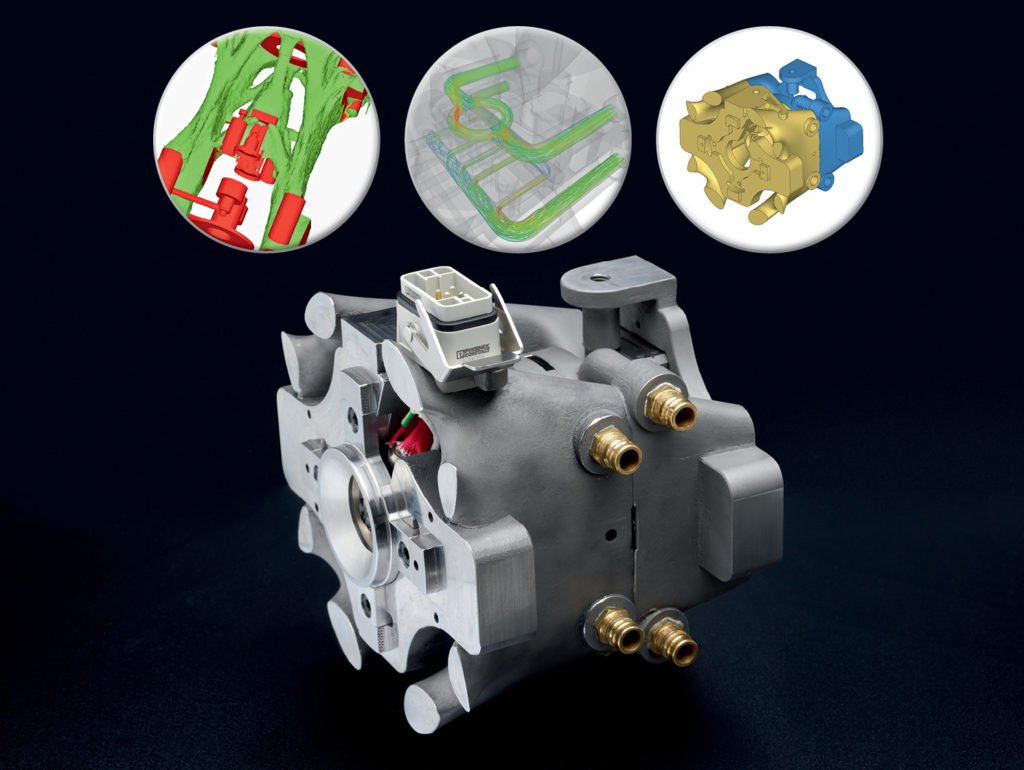

随形冷却通道的引入实际上仅仅是3D打印为模具制造带来好处的开始。使用仿真软件可以优化冷却路径,从而大大减少冷却时间和循环时间。可以进一步应用拓扑优化,生成设计和其他基于仿真的建模技术,以减少用于制造模具的材料,从而使零件更轻,更容易移动,并进一步缩短冷却时间。

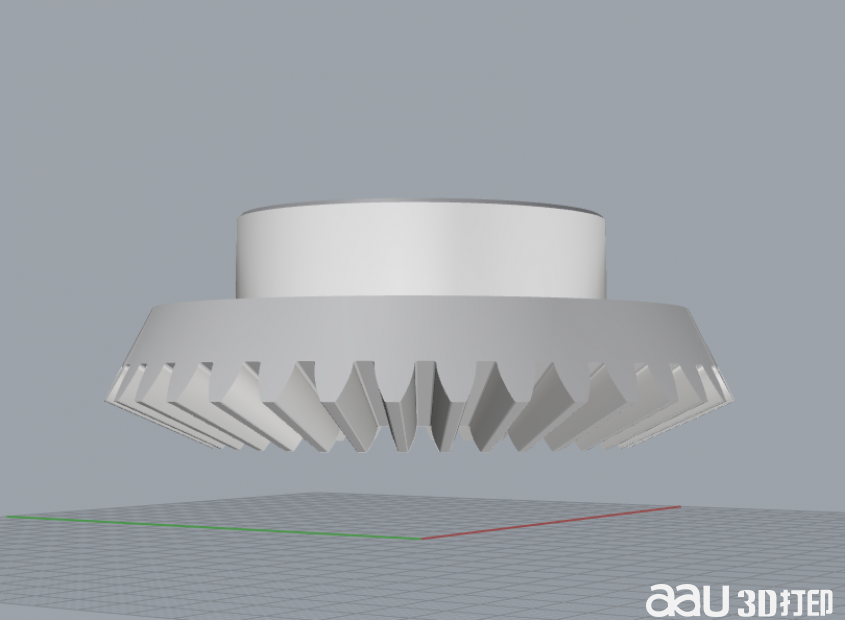

使用Altair软件和PROTIQ打印的3D优化的模具。图片由Altair提供。

像PROTIQ和NXCMFG这样的公司专门致力于3D打印模具,模具和镶件的仿真工具和拓扑优化。在一个用例中,PROTIQ能够将模具的重量减少75%。这样可以避免用手抬起工具,而保形冷却将冷却时间从9或10秒缩短到3.2,冷却时间缩短了三分之一。

在上述情况下,使用的金属3D打印技术是金属粉末床熔合(PBF)。尽管不能具有相同的几何复杂度,但是定向能量沉积(DED)和混合制造系统(通常将DED与CNC结合使用)具有可以带到工具制造中的自身优势。特别是,DED和使用DED的混合系统能够将不同的金属结合或将金属沉积到现有零件上。对于模具,这意味着要利用多种材料的物理特性。

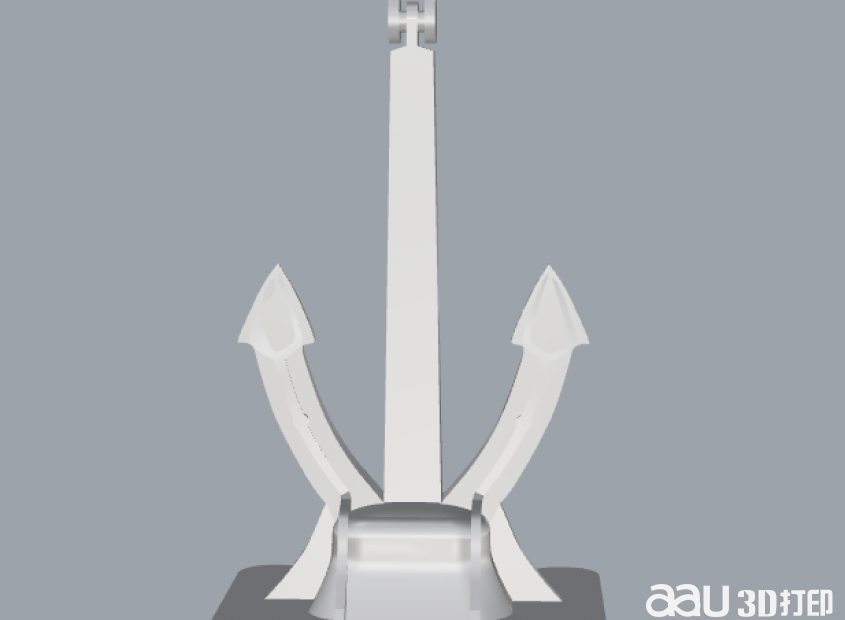

DMG Mori的LASERTEC 3D混合机床可实现多种材料的应用和分级材料。

混合动力机器制造商DMG Mori讨论了通过3D打印由铜制成的模芯来制造压铸模具的方法,该模芯会很快散发热量,然后从工具钢中打印出外部模具,模具钢因其耐腐蚀性能而选择。或者,可以制造一种模具,在其中将一种材料(例如钢)沉积到现有的基础材料块(例如铜)上。 由于铜的导热性,底座可以充当散热器,从而减少了冷却时间。 最后,与PBF不同,DED可随时间用于修复模具。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型