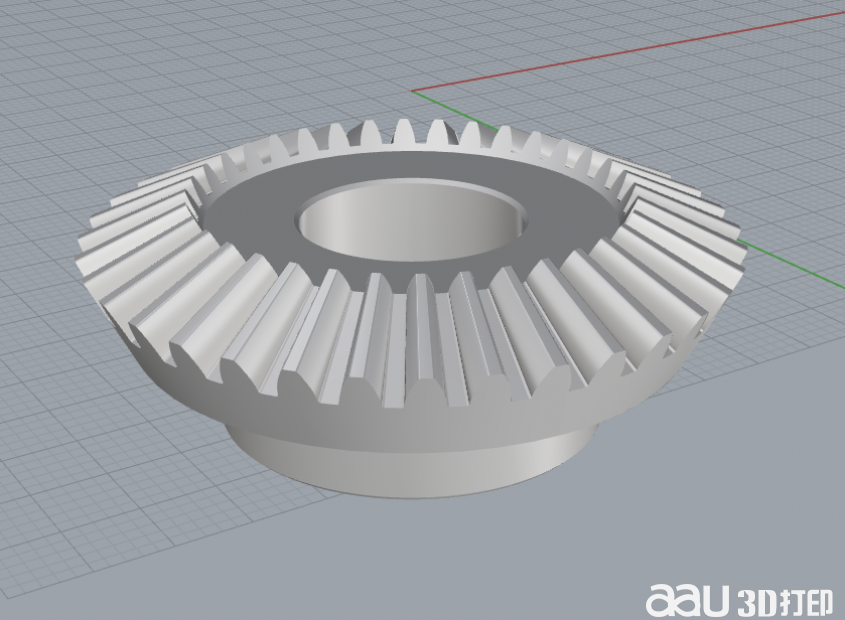

众所周知,我国沈阳飞机科研生产联合体研制的FC-31鹘鹰隐形战斗机1.0和2.0两架原型机大量采用了激光,电子束等3D打印技术,北京航空航天大学,沈阳航空航天大学,中国航发航材院等单位为其配套研制的增材制造钛合金主承力构件,3D打印M100超高强度钢起落架部件在鹘鹰1.0和2.0版本首飞中发挥了重大作用,因此被研制者亲切的称之为“粉丝飞机”。据沈阳飞机设计研究所结构部副部长吴斌透露,采用上述技术后,据笔者推测,歼31鹘鹰目前的结构系数由原来的28%降至26.8%左右, 由此可以判断已经低于美国F22战机的27.8%,可以说是一个了不起的进步。

然而,沈阳飞机设计研究所飞机结构3D打印应用技术的领军人物,副总设计师王向明却认为,这还远远不够,他在接受记者采访时称,“现在只能做很小一个功能件,如果有一天把零件做大、做强,把功能也做到一起,那这个时候就了不得了,将来某一天我真有可能做出一个飞机的大部段出来,也就是几年之后,或者十几年之后,我们离打印飞机就不远了,这就开始革命了。”军事观察者根据国内外最新公开资料推测,目前正在研制的鹘鹰3.0版本战斗机将大量采用我国最新研发的3D打印技术,如果应用成功,飞机的性能还会进一步提高,我国的飞机生产革命或许就此拉开帷幕,总体上说,鹘鹰战斗机的材料技术远远优于歼20飞机,简单用四个字来说,就是“后发优势”。

公开资料称,传统的战斗机前机身机体平台作为飞机机体平台的重要组成部分,它既是飞机座舱、前起落架轮舱、设备舱等的安装载体,又必须承受飞机高速机动飞行时外界给它的巨大载荷,还要对飞行员提供良好的保护。目前前机身的传统结构,需要将各组成零件分别制造,然后再集中通过大量的角盒、角片等连接件和螺栓、铆钉、销子等紧固件进行连接;受外形、周边结构以及连接等限制条件的影响,设计生产时需要考虑很多细节,也带来了内部有效空间不足,气动布局不能达到最佳,结构增重,装配和生产复杂等很多负面影响。有分析认为,鹘鹰3.0战机或利用增材制造技术,将前机身的多个纵向大梁,多个横向加强框,纵向板制成了一体化整体框架结构,不仅保证了前机身结构的整体性和完整性,大幅增加了疲劳寿命;而且也显著降低了结构件数量,相对传统结构而言还可减重20%以上。

由于不需采用角盒、角片、螺栓、铆钉、销子等连接件和紧固件,装配工艺和工装也大幅度简化,前机身制造装配周期可缩短30%以上。飞机前机身整体结构通过增材制造工艺加工成形可谓是飞机生产制造技术的一个重大突破。激光增材制造成形技术生产飞机后机身“眼镜框式”钛合金整体加强框是鹘鹰飞机结构设计的得意之作,该5平方米钛合金加强框曾经是世界最大的3D技术制造的飞机钛合金零件,并多次在国内公开展出。然而鹘鹰3.0战机并没有止步不前,由于飞机后机身一般有数个发动机加强框,这些框之间必须通过梁来连接。框和梁的连接部位破坏了后机身结构的完整性,容易出现应力集中现象,且不利于飞机减重。如果采用框梁整体化设计,则可以避免上述问题,但传统大型锻压工艺受设备及原材料尺寸规格等制约,根本无法制造出来。

鹘鹰3.0后机身结构改变了传统的框和梁为单独的结构件并采用螺栓进行连接的方法,将飞机数个主承力框和梁通过增材制造技术设计为一体,进一步提高了后机身强度,减轻了飞机结构重量。有分析声称:“鹘鹰研制不论是研制设计端还是在生产制造端,都代表着我国航空工业技术发展不断迭代跃升的现状,第一次迭代是歼20,是一个从三代机到四代机的巨大飞升,第二次迭代是大运飞机和其发展型号,第三次迭代是鹘鹰飞机的现代化生产和材料应用,从这一代开始我国的军用飞机开始自动组装飞机。据笔者推测,鹘鹰3.0后机身不仅采用了框梁一体化结构设计,还大胆的将飞机垂尾梁也整合进来。后机身作为垂尾的安装载体,其中最直接、重要的传力路径就是通过垂尾内的大梁,将垂尾气动载荷途径通过根部耳片及螺栓,传递到后机身内的加强框上,实现垂尾载荷的传递与平衡。但是传统结构的机身垂尾结构复杂,重量较大,承重能力低。

有分析认为,鹘鹰3.0飞机以金属粉材、金属丝材为原材料,通过激光熔化沉积技术,最终“生长”成形出后机身加强框及垂尾梁整体结构,使垂尾梁装配工艺与工装大幅度简化,制造装配周期也缩短30%以上。可以毫不夸张的说,上述3D打印技术在鹘鹰3.0飞机上的应用,标志着我国的飞机增材制造技术已遥遥领先于世界各国,王向明总师设想的3D打印技术生产出一架飞机大部段的愿望即将实现。

大家都在看

大家都在看

3D打印直通车

3D打印直通车 上传STL文件

上传STL文件 挑选模型

挑选模型